開発プロセス

社内外でパートナーシップを活かす

技術の進歩をもたらすもの、それは現在の技術につねに疑問を投げかけ、改善・活用の道を模索する姿勢だと私たちは確信しています。

創業以来培ってきた基盤技術と開発力を背景に、クライアントニーズにマッチした製品をいかにスピーディーに生み出すかが大きなテーマとなります。新しい発想をもたらすスタッフ同士のコミュニケーションはもちろん重要。開発にあたってのさらなる課題は「効率化」と「柔軟性」といえるでしょう。

大学や研究機関との共同研究に代表される「産・学・官」のネットワーク、人材ネットワーク、プロダクションネットワークなどを活用し、必要なときに最適なパートナーと提携することによって組織や設備を効率的かつ柔軟に保ち、最先端の情報や技術を活かした企業活動が可能になります。

「ひとつの目標をクリアーしたとき、そこにはまた新たな夢が生まれる」 私たちサンリードは、つねにクライアントおよびパートナーとの信頼関係を大切に、技術のさらなる高みをめざし挑戦し続けます。

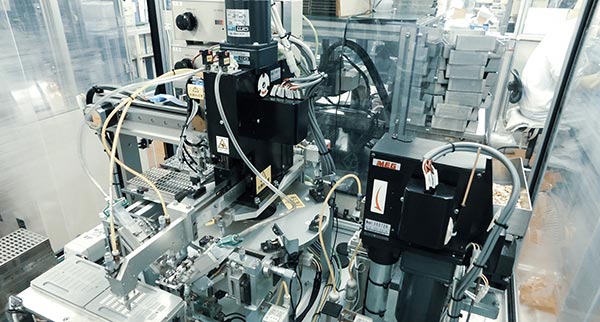

製品の量産まで

試作ステップ

- 仕様決定

- 設計

- 試作

- 測定・データ収集

- 信頼性評価

開発会議では、お客さまニーズを完全に満たす仕様を決定し、効率的で安定した量産に至るまでの生産体制の道筋をたてます。

大切なことは、明確な目標設定と柔軟な発想です。

信頼性試験は多種の試験項目に対し十分に時間をかけて行われます。

機械的な強度、長期間の特性の維持、低温-高温から受ける温度ストレス、気密性、どれ一つを取っても大切なパラメーターです。

信頼性試験・解析主要装置

- ネットワーク・アナライザー

- クリスタル測定システム

- 恒温槽

- ヘリューム・リーク試験装置

- 振動試験装置

- 衝撃試験機

- プレッシャー・クッカー

- 工具顕微鏡

- 実体顕微鏡

- エックス線マイクロアナライザー

- 走査電子顕微鏡

- 軟エックス線装置

- 熱分析装置

量産ステップ

- 量産設計

- 量産試作

- スクリーニング試験

- 量産

量産に至る前に、製品のスクリーニングを行います。製品に一定のストレスを加えることで潜在的な欠陥がないかをよく確認し、初期故障の発生を防ぎます。